09CrCuSb是典型的耐硫酸低温露点腐蚀用钢。因为该钢的耐腐蚀性能优异,同时具备良好的强度、塑性等力学性能,故在高含硫烟气环境中得到广泛的应用,主要用于抵御含硫烟气结露点腐蚀[1]。09CrCuSb钢在生产中时常出现表面裂纹问题,铸坯纵裂纹缺陷不仅导致板坯质量不合格,缺陷修磨导致成本增加,给铸坯的热送热装等后续产品质量带来不良影响[2-3]。近年来,国内、外专家学者对裂纹的产生机制、影响因素及控制技术等进行了深入研究。基于连铸坯表面温度控制、表层组织控制等裂纹控制理论,开发形成了包括连铸坯二冷控制技术[4-6]、倒角结晶器[7-8]以及连铸坯表层组织控制[9-11]等在内的一系列连铸坯角部裂纹控制技术。也有对保护渣成分和性能进行优化从而控制表面裂纹的研究[12-14]。

本文通过对同批次的母材进行相应的取样,进行金相组织分析、扫描电镜分析、能谱分析等,对09CrCuSb钢管外表面存在的缺陷进行系统性的分析研究,找到了缺陷产生的原因,同时提出了相应的解决办法。

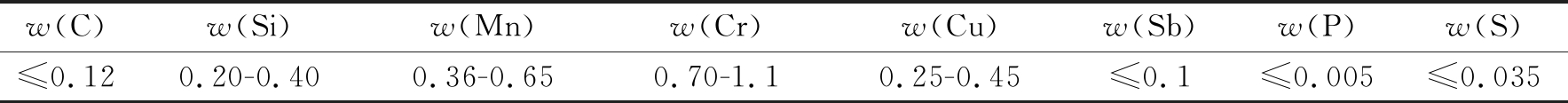

某钢厂生产的09CrCuSb方坯化学成分如表1所示。采用的生产工艺为:转炉冶炼→LF 炉精炼 → 方坯连铸机连铸→高线控轧控冷。主要参数为:120 t氧气顶底复吹转炉,120 t LF钢包精炼炉和3机3流弧形连铸机,连铸坯断面尺寸为150 mm×150 mm,结晶器液面自动控制和电磁搅拌。轧制后部分棒材表面出现了0.1-0.5 mm深度的裂纹,后对同批次未轧制铸坯进行抛丸检查,在连铸方坯表面,发现了局部裂纹现象,裂纹沿表面连续呈线状分布,扩展方向从表面向内部延展,肉眼观察裂纹有一定的深度。

表1 09CrCuSb钢的化学成分(质量分数)

试样选取位置为连铸坯中间段,保证成分均匀,为明确产生裂纹的因素,本文中取6组相同工艺条件下同一批次钢坯的09CrCuSb钢种坯样酸洗。取样后表面有油污和部分铁锈,需要对试样的表面进行处理。为了保证试样表面裂纹不被破坏,将试样放入10%的柠檬酸溶液中并放入超声波洗机内进行清洗,以除去裂纹表面的铁锈和油污;使用无水乙醇清洗柠檬酸浸泡过的试样,除去表面的柠檬酸之后进行烘干。

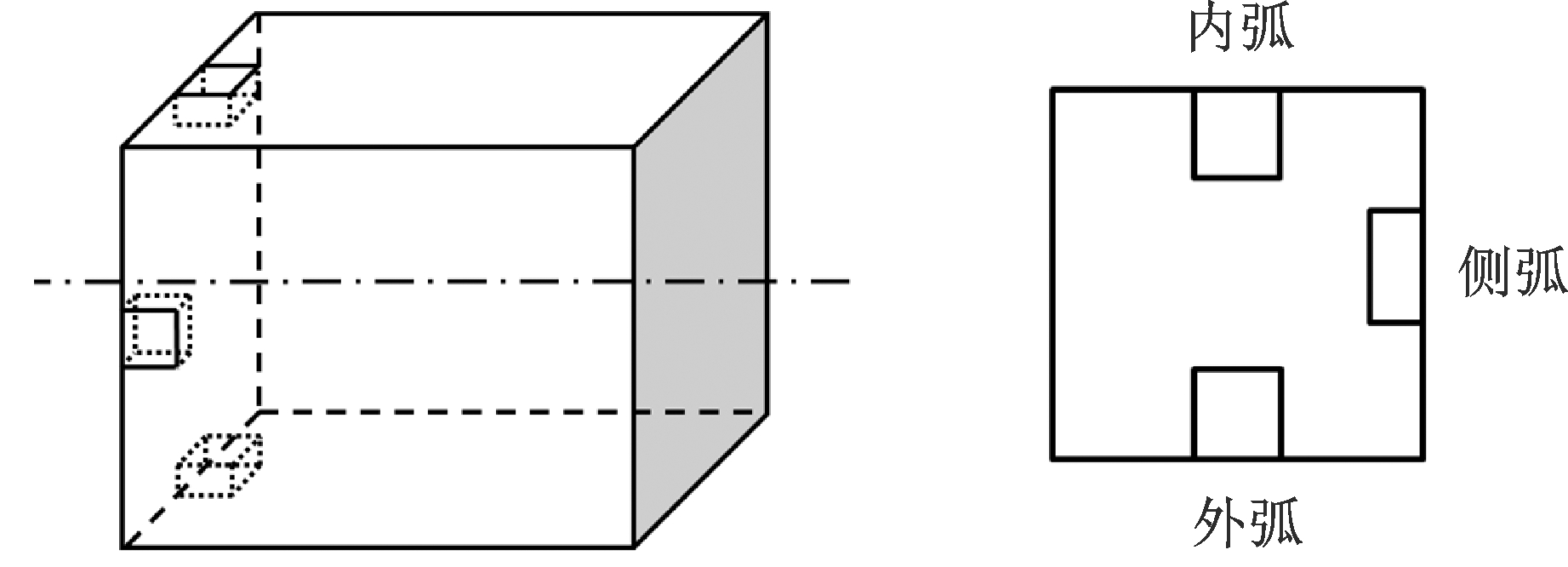

选取各段钢坯中内弧、外弧、侧弧进行取样分析,取样如图1所示。图1(a)表示取样的位置位于坯样的表面,图1(b)表示同一批次的钢坯上,分别取内弧、外弧、侧弧三块位置进选取的六组试样使用砂纸打磨光滑进行在金相下进行裂纹统计,随后取第三组和第六组试样抛磨后进行金相观测、电子显微镜观测和能谱分析。

图1 取样示意图

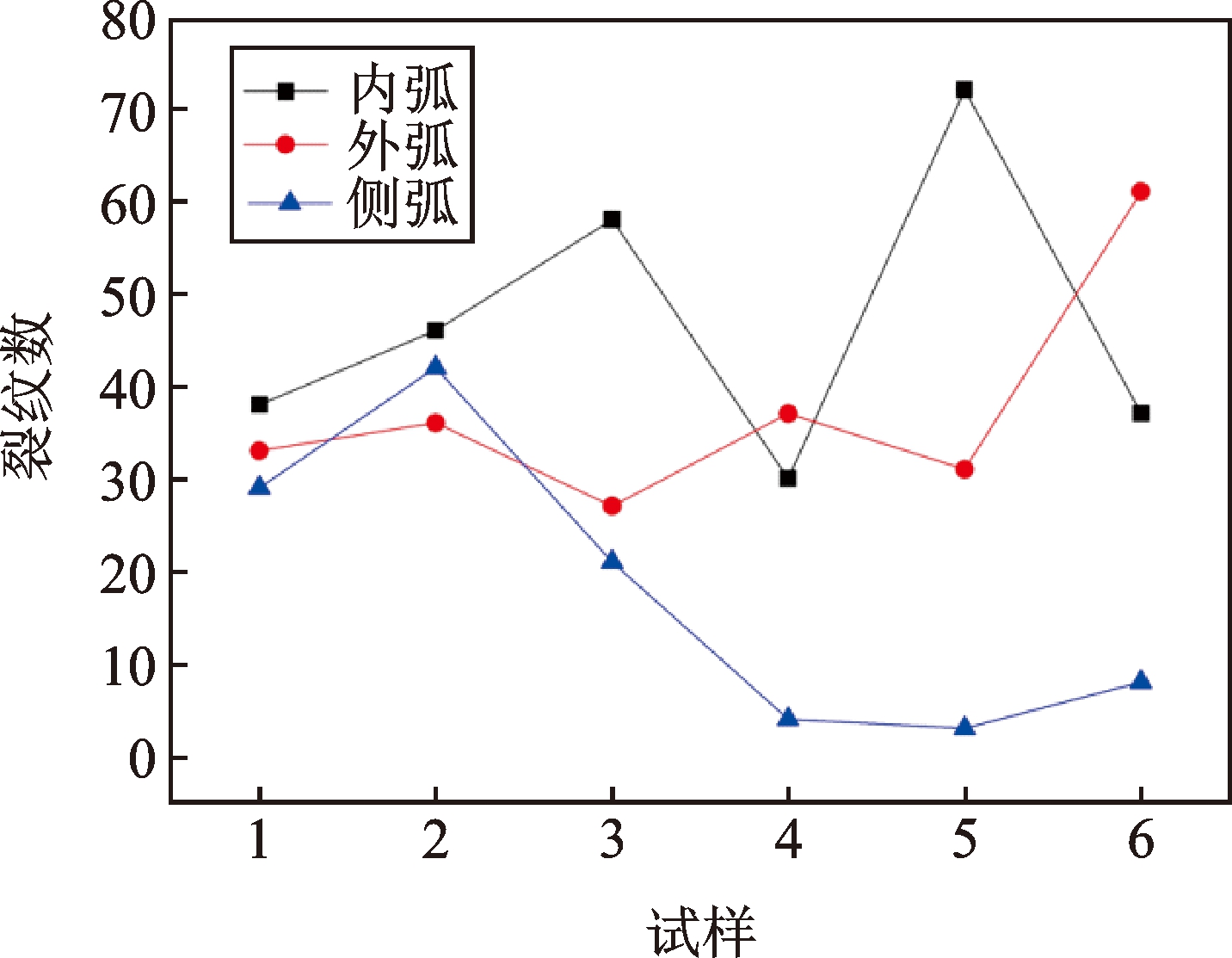

对内弧、外弧、侧弧进行取样分析的结果如图2所示。

图2 按裂纹出现位置统计数目

图2是按裂纹出现位置统计裂纹出现的规律,从图中可以看出,坯样表面裂纹出现较多,可见09CrCuSb钢表面高温塑性较差。且裂纹出现的规律是内弧最容易出现裂纹,出现裂纹的数量在50条附近,这是因为内弧处在压缩形变的位置,属于应力集中处。外弧的裂纹数其次,除去6号试样,裂纹数量普遍位于35条附近,这是因为外弧位于拉伸形变的位置,拉伸过程中更加容易出现开裂,综上两点可以看出,在高温情况下,收到拉伸和压缩应力的部位更容易开裂。除掉个别情况之外,侧弧的裂纹数较少,大多数试验的外侧裂纹数都在20条以下,外侧的剪切应力不是裂纹产生的主要因素。根据图2可以看出在连铸过程中,应力集中的内弧和外弧容易产生裂纹。

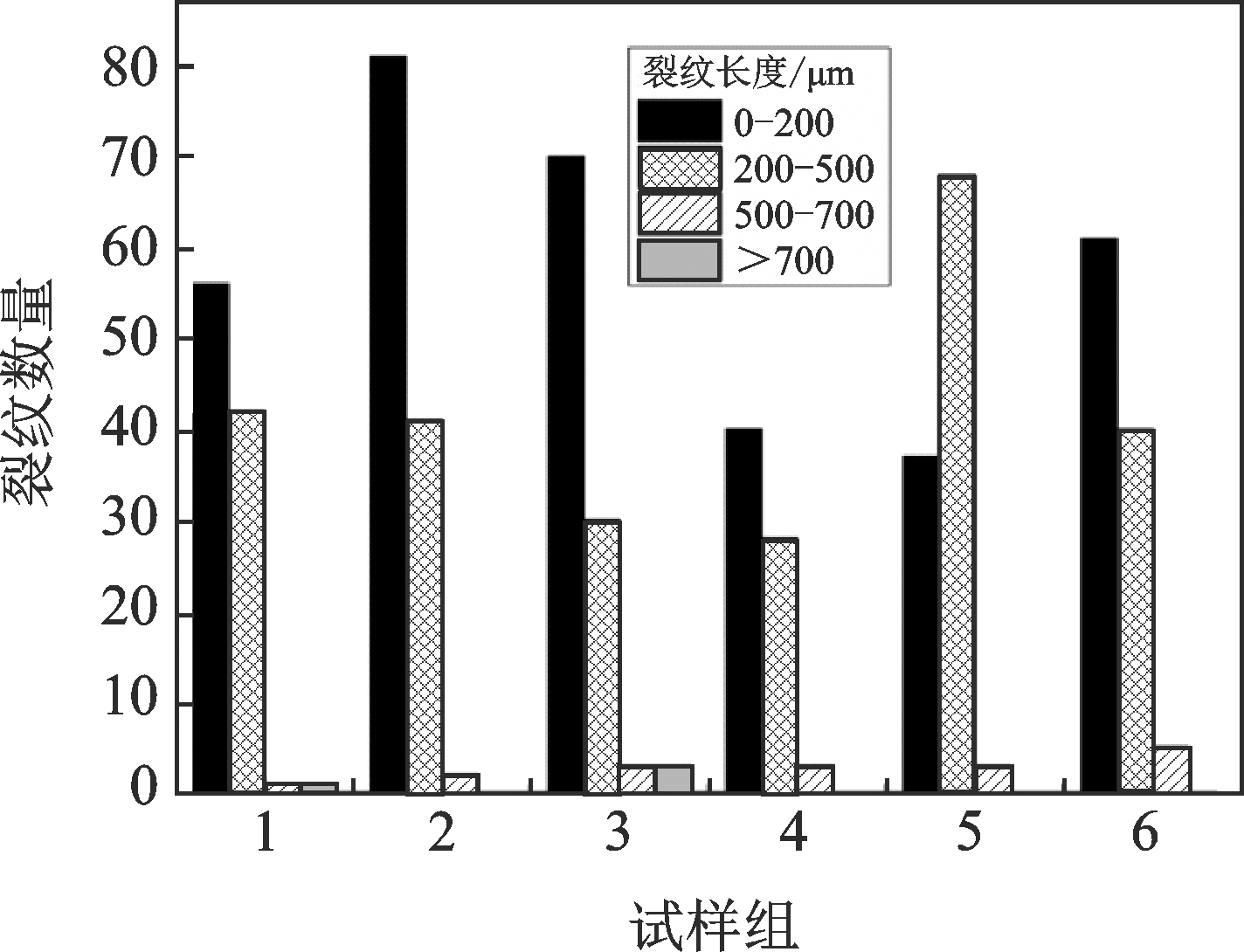

图3是按长度统计的裂纹出现规律。从图中可以看出,裂纹的长度主要集中在500 μm以下,其中

图3 按裂纹长度统计数目

200 μm以下裂纹占一半以上的试样共有5组,且6组不同坯样中裂纹总数相差不多。可以看出坯样没有出现大型开裂的现象,可以明确开裂的原因主要是内微观因素的影响。

从6组试验之中选取两组,利用光学显微镜进行金相分析打磨后的试验裂纹。再从两组试样中各选取一个试样,打磨光滑后使用抛光膏和清水抛光, 然后使用4%硝酸酒精腐蚀,使用蔡司金相显微镜进行显微组织观察。

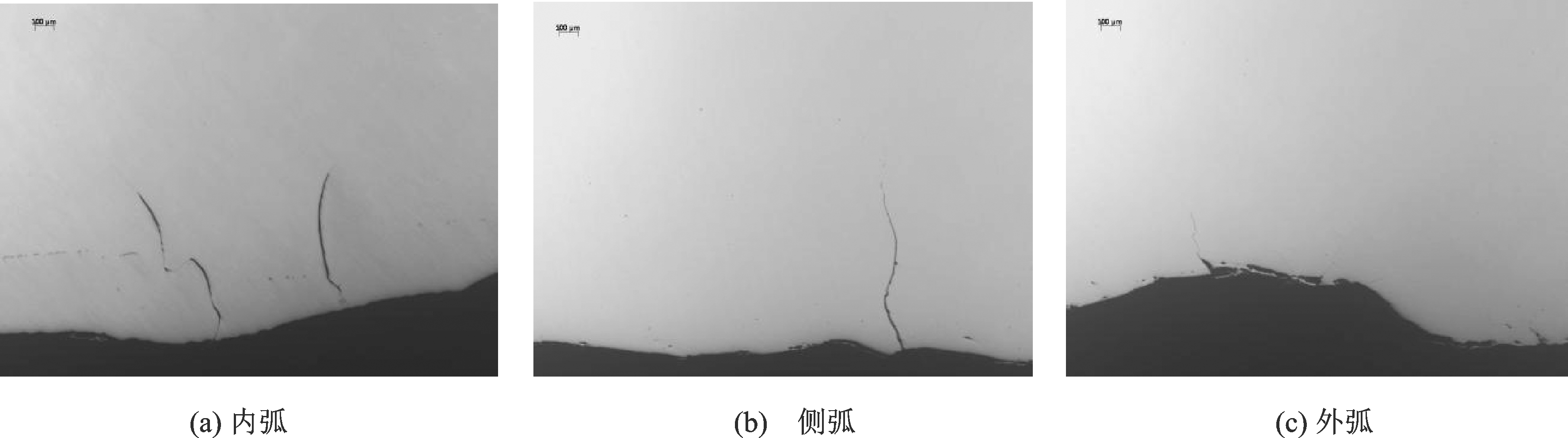

其中3号样坯样内弧约有58条裂纹,裂纹深度最深0.94 mm,如图4(a)所示;坯样外弧约有27条裂纹,裂纹深度最深0.94 mm,如图4(b)所示;坯样侧弧约有21条裂纹,裂纹深度最深0.35 mm,如图4(c)所示。

图4 3号坯样裂纹宏观形貌

6号坯样内弧约有37条裂纹,裂纹深度最深0.69 mm,如图5(a)所示;坯样外弧约有61条裂纹,裂纹深度最深0.62 mm,如图5(b)所示;坯样侧弧约有8条裂纹,裂纹深度最深0.43 mm,如图5(c)所示。

图5 6号坯样裂纹宏观形貌

从图4和图5中可以看出,侧弧的裂纹最大深度较浅,不超过0.5 mm,内弧和外弧的裂纹深度相差不大,都超过侧弧的裂纹深度。这是由于在连铸过程中,钢坯的高温塑性比较低,导致在轧制过程中内、外弧应力较大的方向上出现裂纹。

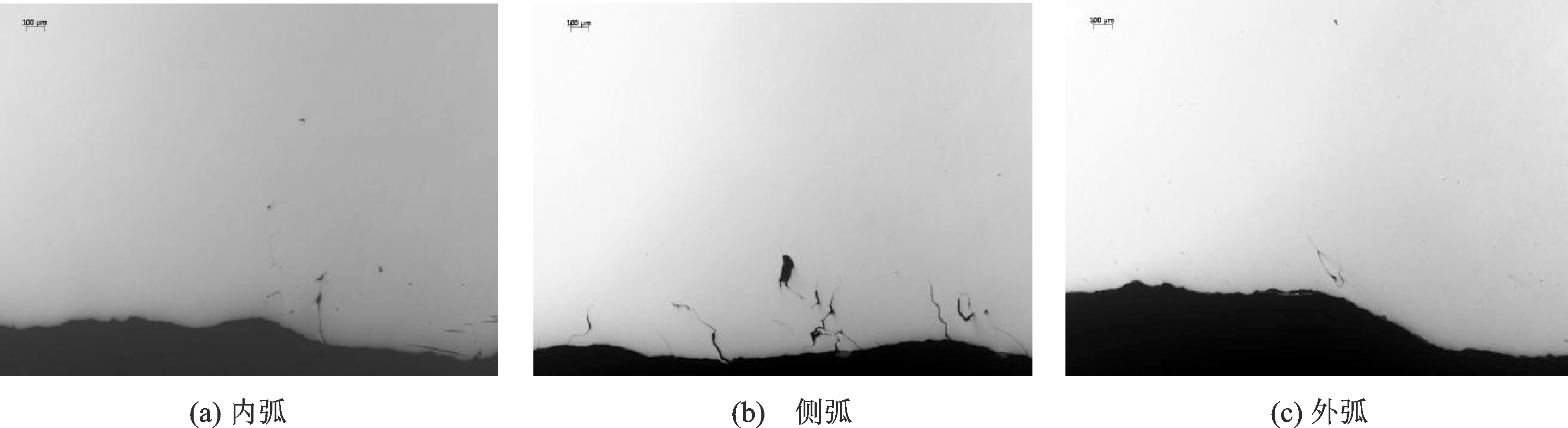

3号坯样和6号坯样裂纹及其附近组织如图6所示,白色与黑色组织分别为铁素体和珠光体。3号坯样中裂纹附近及端部白色区域为铁素体带,与基体组织相比,脱碳现象十分严重,这表明裂纹在连铸时产生,裂纹周围由于脱碳层的存在,使得材料基体的强度、硬度降低,力学性能差,在铸造过程中,受到拉伸或者压缩的应力导致裂纹发生和延展。从6号坯样的金相图可以看出,坯样表面铁素体含量较多,但是裂纹附近的组织和基体内部相同,这说明裂纹附近没有出现氧化脱碳的现象,故此裂纹不是在炼钢过程中产生的,对于6号坯样来说,表面的脱碳不是其产生裂纹的主要因素。

图6 裂纹微观形貌

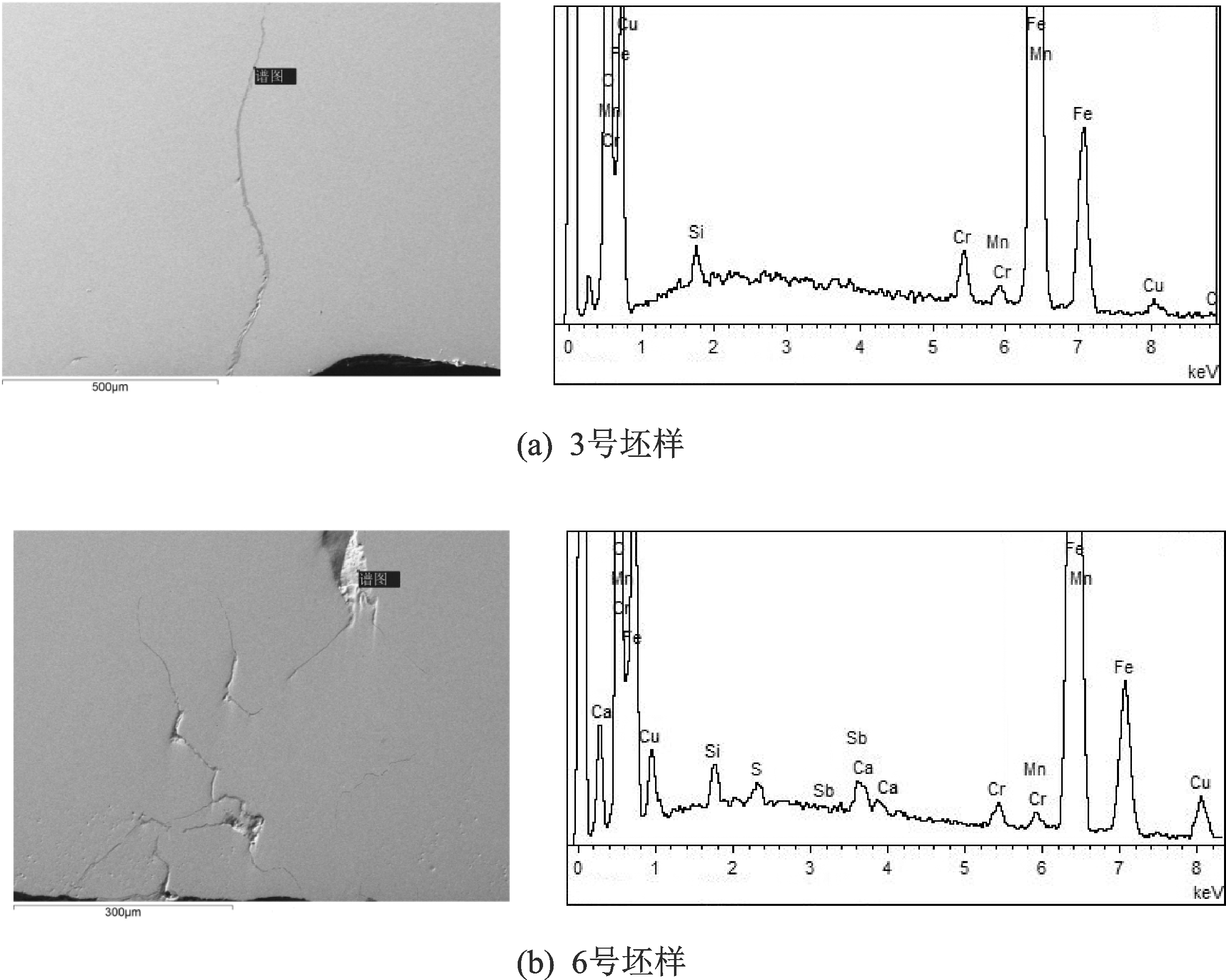

由于钢材的组织不是影响裂纹生成的唯一因素,对3号坯样和6号坯样中的裂纹进行扫描分析,宏观上元素的分析结果如图7所示。

图7 裂纹能谱检测

从图7中可以看出,两组试样中都检测出了Cu元素,并且6号坯样(图7(b))中的大型缺陷处出现了Sb元素,在3号坯样(图7(a))中却没有检测到Sb元素的存在,所以推断Sb元素在裂纹发生处的富集会产生大型的材料内缺陷,从而成为裂纹产生的原因之一;而Cu元素的富集没有产生大的基体缺陷,是细小裂纹源产生的原因之一。此外从能谱图中3号坯样和6号坯样均可以看出有Si和O元素的存在,判断在裂纹中心部位生成了SiO2和FeO等氧化物夹杂,并且能谱分析还显示材料的基体中存在Mn元素,可以推断夹杂物主要为硅锰酸盐,但是整个图谱之中没有发现大型的夹杂物,可以排除大型夹杂物对材料基体的影响,需要更加进一步的分析裂纹形成诱因。

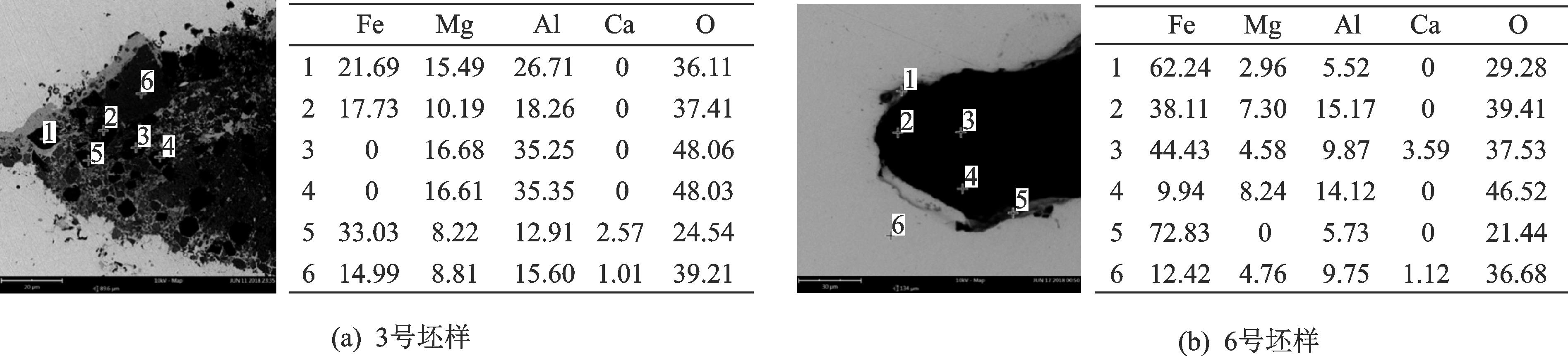

针对裂纹中心部位可能生成了SiO2和FeO等氧化物夹杂的情况,采用扫描电镜对裂纹末端观察,并且使用能谱对裂纹末端开裂区域内的细小夹杂物和裂纹边缘进行能谱扫描分析,观察结果如图8所示。

图8 裂纹末端区域能谱检测

图中可以看出,3号坯样裂纹内有镁铝尖晶石类夹杂物,并且夹杂物周围为铁的氧化物,能谱显示氧含量较高。可以确定存在氧化物夹杂,并且断口内出现了尖晶石类夹杂物聚集的现象,所以夹杂物是导致裂纹产生的主要原因。在6号坯样中,没有出现明显的夹杂物,但是在能谱分析中可以看到镁、铝、氧三种元素的存在,可以推测在基体内部同样存在镁铝尖晶石的夹杂,所以夹杂物是导致裂纹产生的主要原因。由于钢中不含镁和铝,所以此类夹杂物为外来夹杂物。

该钢为包晶钢,且为含Cu,Sb低熔点金属元素,易在晶界偏聚,裂纹敏感性强,易在铸坯和轧材表面产生裂纹。含Cu钢容易产生裂纹,传统控制裂纹的手段有:1)加Ni形成Ni-Cu高熔点化合物,2)轧制加热采用还原性气氛,防止钢坯表面氧化严重,Cu在晶界富集产生裂纹。本次试制因考虑成本控制,未采取加Ni措施。

通过铸坯表面裂纹宏观形态的观测和数据统计可以看出,钢坯的高温塑性比较差,导致在轧制过程中内、外弧应力较大的方向上出现裂纹,这与轧材表面出现的裂纹趋势相一致。

能谱分析发现,裂纹附近深处均含有一定量的Cu元素和Sb元素,这说明从宏观上来看,Cu元素和Sb元素在晶界处的富集是导致裂纹产生的原因之一。

扫描电镜观察发现,在裂纹附近没有发现大型夹杂物,这说明大型的夹杂物不是导致裂纹的原因。并且能谱分析表明,裂纹内的基体为铁和氧,说明裂纹附近出现了明显的氧化现象。

在裂纹中心发现Si元素,是由于在连铸过程中,由于卷渣氧化等原因使连铸坯内部产生缺陷,且轧制时缺陷进一步扩展,最终导致材料表面产生裂纹。

裂纹末端发现了镁、铝、氧三种元素,可以推测在裂纹附近存在镁铝尖晶石夹杂,由于钢中不含镁和铝,所以此类夹杂物为外来夹杂物。

该钢种含有Cu,Sb两种低熔点元素,纯金属熔点分别是1083 ℃与630.74 ℃。此钢冷却裂纹敏感性高,在连铸冷却过程中易产生裂纹,必须采用弱冷慢拉工艺,并做好缓冷。低熔点元素Cu,Sb在热轧加热时易在晶界富集,使晶界熔化,在轧制时易发生表面开裂,按工艺下限控制其含量。

09CrCuSb钢表面裂纹缺陷是由于连铸坯高温塑性差、卷渣氧化、Sb元素富集和钢水中带入了镁、铝元素造成的,在轧制前经加热炉加热后轧制发生破裂及扩展,主要出现在坯样的内、外弧应力较大的地方。应对炼钢脱氧工艺的优化,净化钢水质量,以及对连铸工艺等进行改进,防止卷渣导致氧化夹杂物进入钢中;同时采用低温轧制工艺,可有效防止表面裂纹形成。

[1] 蔡 昊. 09CrCuSb钢在锅炉制造中的应用[J].工业锅炉,2005,(5):22-25.

[2] 艾克南,张盼盼,赵梦豪,等.1215易切削钢拉拔表面裂纹形成机制分析[J].钢铁,2020,55(02):88-94.

[3] 孙明翰,朱志旺,郑立康,等.铸轧薄带的边部斜裂纹形成机理[J].钢铁,2020,55(4):60-67.

[4] 许庆太,魏 伯,赵晓飞,等.钢板表面纵向裂纹的金相检验和分析[J].理化检验(物理分册),2006,42(12):634-636.

[5] 彭 凯,刘雅政,谢 彬.硅钢裂纹处氧化圆点及脱硅现象的实验研究[J].北京科技大学学报,2007,29(11):1086-1090.

[6] 王智轶,王朝阳,马立军,等.20圆钢表面纵裂纹的成因分析[J].炼钢,2014,30(4):33-35.

[7] 肖寄光,王福明.连铸坯中气泡产生原因分析及判断方法[J].宽厚板,2006,12(2):32-36.

[8] 王德宝,王 越,陈联满,等.Q420B角钢腿部裂纹形态分析及成因探讨[J].轧钢,2010,27(1):66-70.

[9] 易良刚,张 珉,冯文全,等.连铸圆坯表面气孔缺陷的分析[J].钢管,2008,37(6):40-43.

[10] 于 艳,刘俊江,葛 亮,等.宝钢连铸坯针孔缺陷影响因素分析[J].连铸,2004,(2):23-25.

[11] 徐拥江.天铁Φ150~Φ210 mm圆管坯表面质量控制[J].天津冶金,2016,(3):23-25.

[12] 肖鹏程,朱立光,王杏娟,等.高强汽车板连铸坯纵裂分析与保护渣优化[J].炼钢,2017,33(3):56-62.

[13] 杨春宝,王宝动,裴 培.TRIP590热轧卷表面裂纹形成原因及保护渣优化研究[J].炼钢,2017,33(3):78-82.

[14] 张 瑜,漆 鑫,杨春雷,等.Q235B热轧板表面纵裂成因分析及工艺控制[J].特殊钢,2016,37(1):29-33.