新建盐城至南通高铁(以下简称盐通铁路)是沿海铁路江苏段内最后通车的一段,其北段连接的连盐、徐盐铁路分别于2018年底、2019年底开通运行,南端连接的沪通铁路于2020年7月开通运行,故而盐通铁路的尽早开通是盐城乃至苏北沿线群众的热切期盼,经组织专家研究,跨通榆河(110+228+110)m连续梁-拱桥是全线控制工程,该连续梁拱的工期一定程度上决定着盐通铁路的开通日期。因此,研究优化(110+228+110)m连续梁-拱的施工工艺,主梁采用大节段浇筑和悬臂浇筑相结合,钢管拱采用原位支架拼装配合大节段浮吊吊装工艺,按节点要求顺利完成,满足了2020年底全线开通的目标要求,为类似大跨度连续梁拱施工积累了有益的经验。

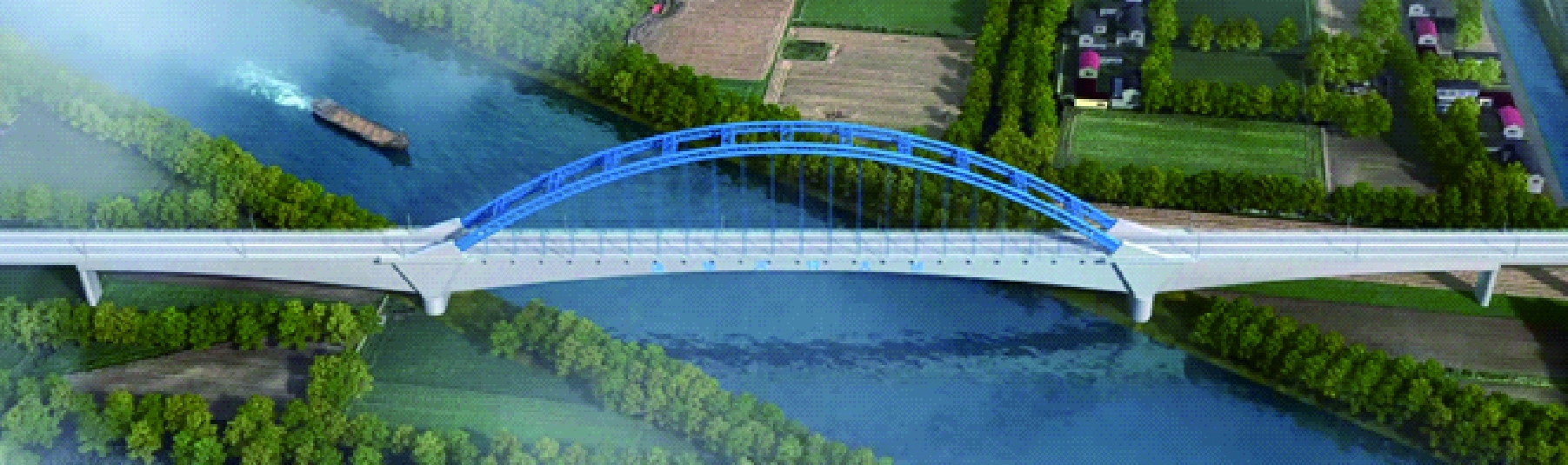

盐通铁路位于江苏省盐城市与南通市境内,沿线设盐城、大丰、东台、海安、如皋南和南通西站,项目全长约157 km,设计时速350 km。其中盐城南特大桥在DK21+064.98~DK21+516.48处采用一联(110+228+110)m连续梁-拱式桥组合结构跨越通榆河Ⅲ级主航道,全景图如图1所示。该桥拱肋采用二次抛物线,矢跨比f/h=1/5,拱肋采用竖直平行拱,相邻两拱肋中心距12 m,矢高45.6 m,拱式桥布置图如图2所示。拱肋采用哑铃型钢管混凝土桁架结构,截面高度3.9 m,沿程等高布置,上下弦管外径均为1.3 m,全桥共设置11道风撑,11对GJ15-9型整束挤压拉索双吊杆。原设计主梁采用挂篮悬浇,中跨26个节段,拱部原设计采用原位矮支架拼装竖转合拢。该连续梁-拱结构新颖、工艺复杂,桥下部及上部结构施工为全线关键控制性工程,施工工期是本桥施工工艺选用和施工组织的关键控制指标。

图1 (110+228+110)m连续梁-柔性拱式桥全景图

图2 (110+228+110)m连续梁-柔性拱式桥原设计方案布置图

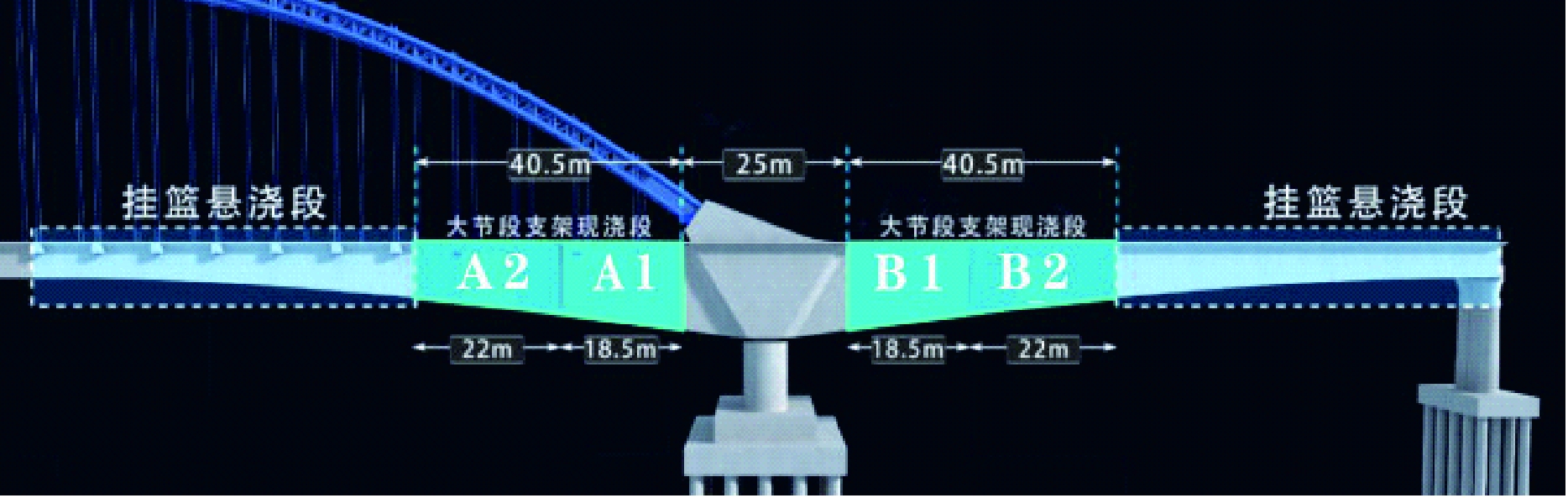

为压缩施工周期,(110+228+110)m超大跨度连续梁拱主梁采用大节段连续梁现浇与挂篮悬浇组合施工工艺,总梁长451 m,共计101节段(含0号段、普通悬浇段和合龙段),连续梁单侧悬浇24个节段,悬浇段较多,原设计方案根据常规施工进度测算施工周期需12个月,难以满足全线工期要求。为优化工期,通过增加大节段现浇段的方法减少悬浇节段数量,优化后主梁共分为69个梁段,中支点0号梁段长25 m、A1和B1长18.5 m、A2和B2长22 m,如图3所示。合龙梁段长2.0和3.0 m,边孔现浇梁段长7 m,其余梁段长分别为3.0~5.0 m,主梁除0号梁段、A1-A2、B1-B2、边孔现浇梁段在支架上施工外,其余梁段均采用挂篮悬臂浇筑;将连续梁结构部分小节段挂篮悬浇段改为大节段支架现浇段,其余部分挂蓝悬浇,则连续梁单侧悬浇节段数减少为16个;大节段支架现浇段范围内拱肋与连续梁采用同步拼装施工,缩短了施工周期。

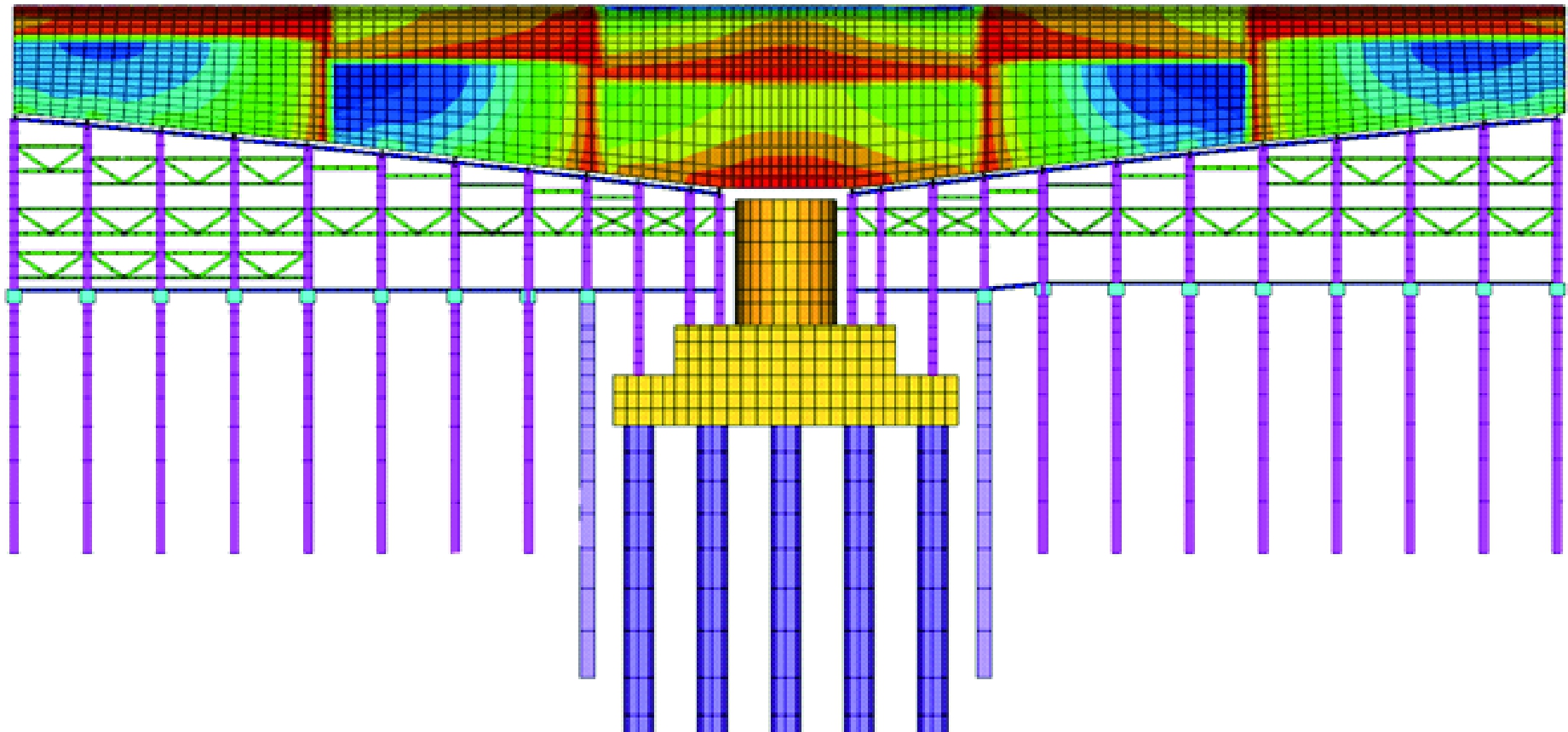

由于连续梁大节段现浇方量大,附加荷载多,编制专项方案,对现场浇筑支架进行检算,内容包括对T构墩旁平衡支架施工期最大竖向力和不平衡弯矩的复核[1],大节段现浇支架的构件安全系数、沉降与预压控制、整体稳定性检算;施工期主墩、主梁变形和应力变化检算[2];主梁预应力体系与主梁变形(挠度、收缩徐变)情况等关键体系、构件的复核验算,确保施工安全性[3],如图4所示。

图3 连续梁拱主梁施工节段划分

图4 连续梁拱主梁施工有限元验算

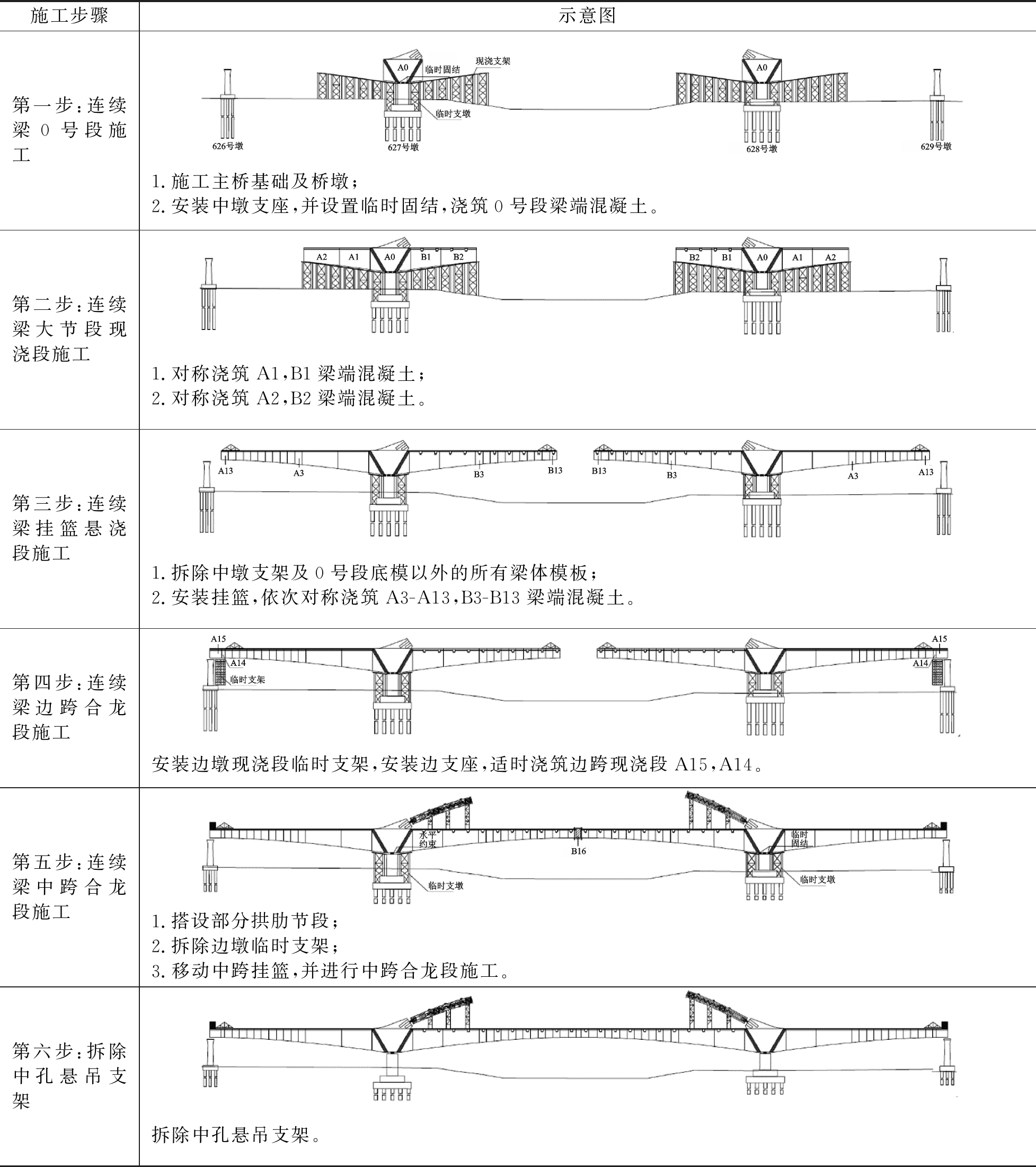

超大跨度连续梁的施工流程如表1所示。第一步为连续梁0号段的施工,第二步为连续梁大节段现浇段施工,第三步为连续梁挂篮悬浇段施工,第四步为连续梁边跨合龙段施工,第五步为连续梁中跨合龙段施工,第六步为拆除中孔悬吊支架。

表1 超大跨度连续梁施工流程

经分析,大节段钢管拱快速拼装工艺的难点主要有:

(1)拱部施工中,临时支架是整个施工方案中主要的临时工程,主要包括:桥面原位拼装支架、陆地大节段拼装支架。支架工作量大,支架搭设高度大,高空、临河施工安全风险大。

(2)拱部拼装节段尺寸大,结构尺寸要求高,大型构件拼装重量大,高空拼装难度大,安全隐患大。

(3)线形控制复杂。拱部在拼装施工中,涉及到大浮吊拼装施工段、原位支架拼装段线形控制和配切合龙,拱部线形控制影响因素多、时间跨距长,施工难度大。

(4)拱肋加工与施工过程中,焊接质量及焊接变形要求高。

对于先梁后拱、大跨度钢管拱安装施工,常用方案主要有:方案一,原位支架拼装方案;方案二,原位矮支架拼装竖转合拢;方案三,原位矮支架拼装竖向提升合拢;方案四,异位高支架拼装纵向滑移;方案五,异位矮支架拼装纵向滑移竖向提升;方案六,原位支架拼装配合大节段浮吊吊装。

(1)方案一(原位支架拼装):该工艺施工方案适用所有大部分连续梁拱,施工费用可控,但施工工期较长,不适用快速组织实施。

(2)方案二(原位矮支架拼装竖转合拢):该工艺适用拱肋矢高大,高位拼装风险大工况,施工费用较高,但受制于必须全梁施工完成后方可实施,施工工期较长,不适用快速组织实施。

(3)方案三(原位矮支架拼装竖向提升合拢):该工艺原理同方案二,适用拱肋矢高大,高位拼装风险大工况,施工费用较高,但受制于必须全梁施工完成后方可实施,施工工期较长,不适用快速组织实施。

(4)方案四(异位高支架拼装纵向滑移):该工艺施工费用较高,施工工期短,但受制于超大跨度连续梁拱肋矢高较高,长宽比较大,纵移风险较大,竖向提升风险大,高风险工序多。

(5)方案五(异位矮支架拼装纵向滑移竖向提升):该工艺施工费用较高,施工工期短,纵移风险小,竖向提升风险大。

(6)方案六(原位支架拼装配合大节段浮吊吊装):该工艺施工费用可控,施工工期短,大节段吊装风险大。

综上分析,综合本项目工期要求、施工风险、施工成本和现场条件,重点对方案五和方案六进行研究,围绕安全性、经济性和工期三方面展开对比分析,力求选择工期短、安全、费用节省的实施方案。

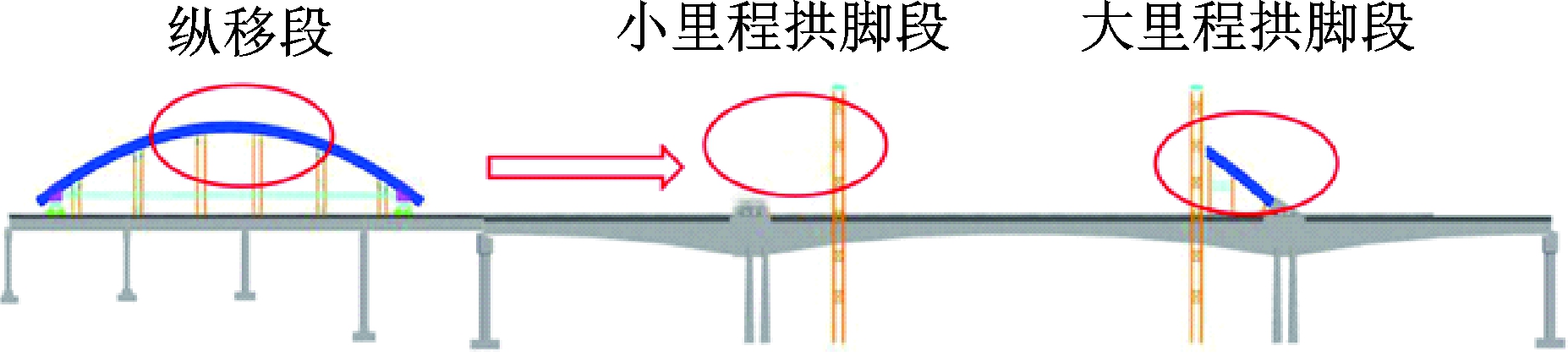

3.3.1 异位矮支架拼装纵向滑移竖向提升工艺

施工工艺介绍:根据安装高度将拱肋划分为两侧拱脚段和中跨段,两侧拱脚段采用矮支架原位安装;混凝土主梁施工过程中,在主梁范围外简支梁梁面同步支架法拼装拱肋,待连续梁合龙后利用纵移台车、行走设备纵向滑移至设计位置;再利用塔架和提升设备将拱肋竖直提升至设计位置,最后两端配切合龙。设置临时水平钢束、施加预应力控制提升变形,设置竖向钢束、采用同步连续千斤顶进行竖直提升[4]。拱肋异位拼装纵向滑移竖向提升工艺原理如图5所示。

图5 大跨度连续梁拱异位支架拼装纵向滑移竖向提升施工工艺图

3.3.2 原位支架拼装配合大节段浮吊吊装工艺

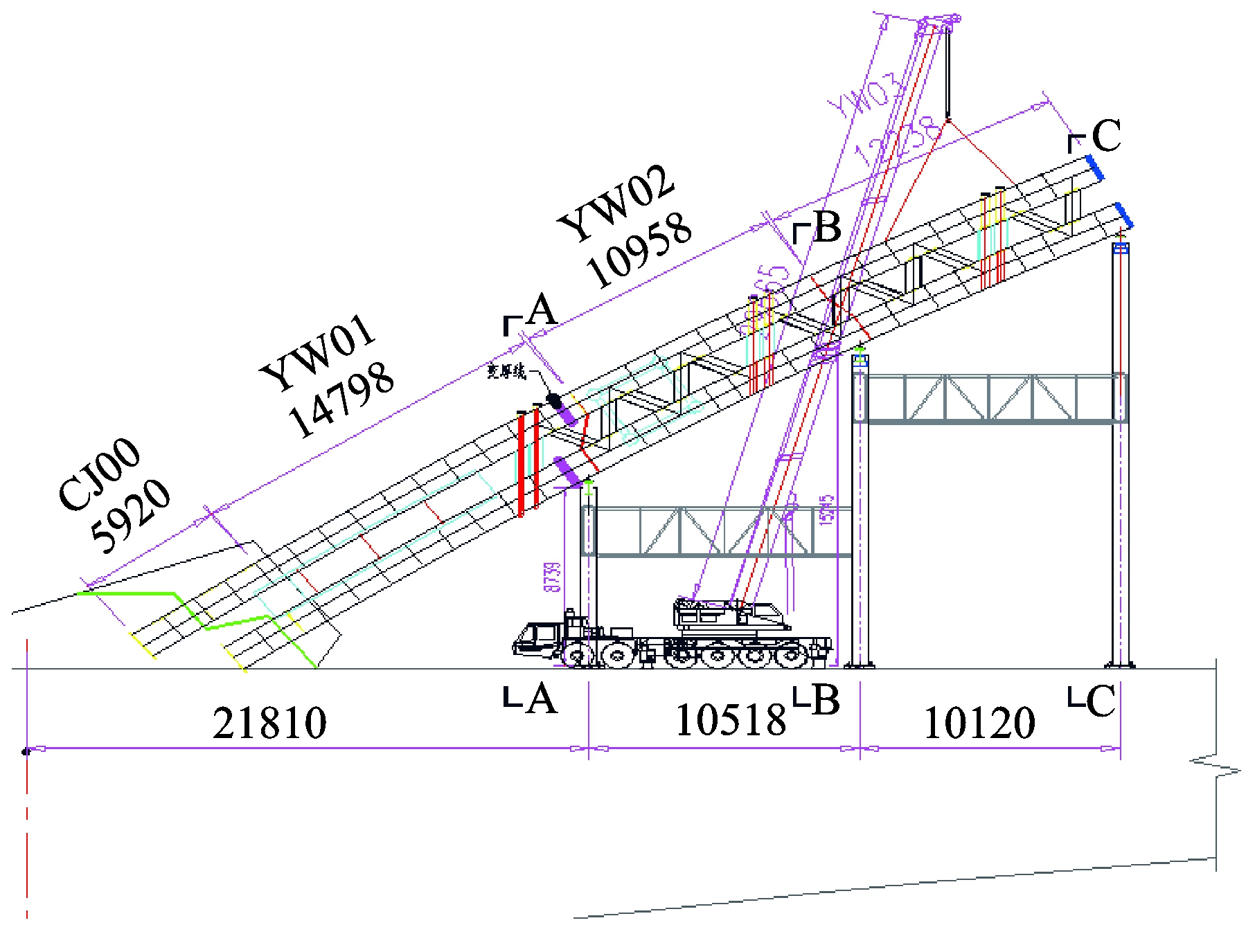

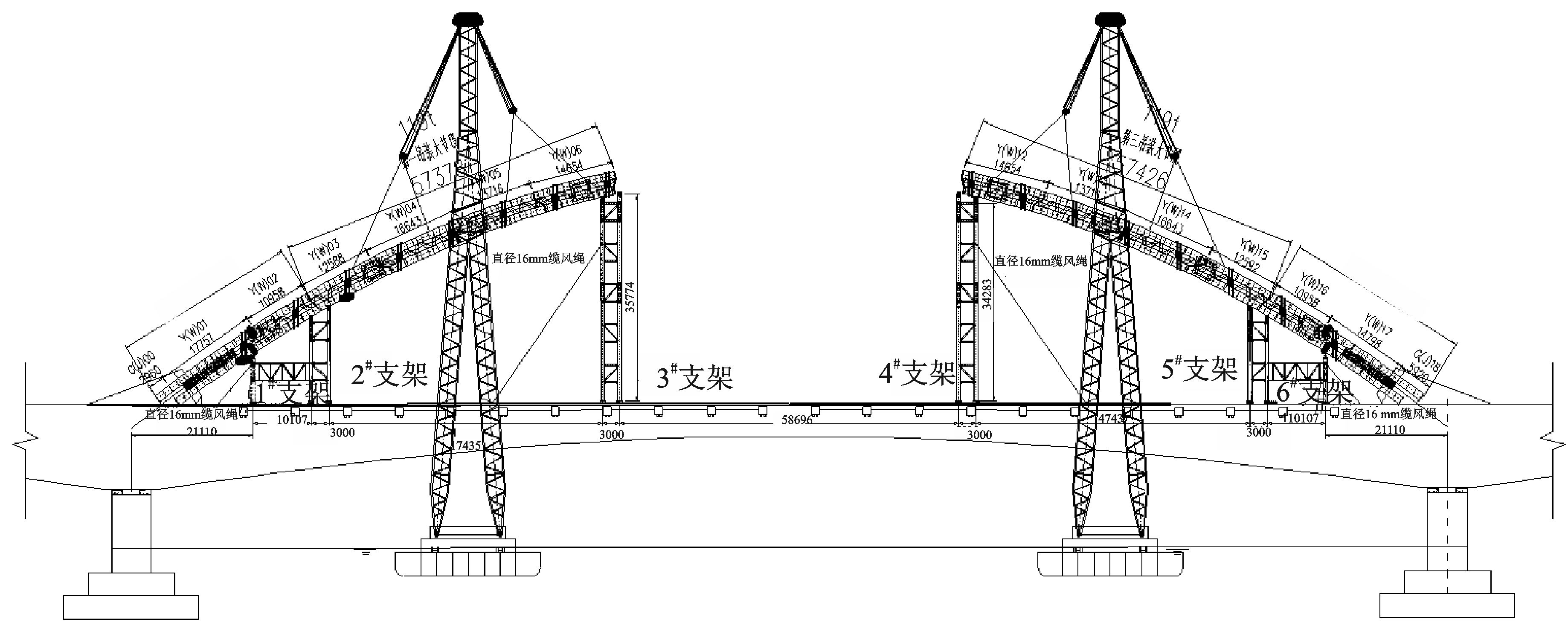

原位支架拼装配合大节段浮吊吊装工艺,即混凝土主梁施工完成前,在主跨大小里程方向两个拼装场将拱肋加工小节段拼装成大节段,混凝土主梁施工完成后,经检算,采用600 t浮吊整体吊装拼装支架和大节段拱部,实现钢管拱合龙,浮吊拼装过程中采用梁面汽车吊配合同步安装拱肋间风撑。拱脚段小节段原位支架拼装、大节段浮吊吊装如图6,7所示。

通榆河为Ⅲ级航道,主航道河宽110 m,吃水深度6 m以上断面达70 m,大型浮吊设备工作环境良好,吊装施工前航道临时封航管制。

图6 拱脚段小节段原位支架拼装施工工艺图(单位:mm)

图7 大节段浮吊吊装施工工艺图 (单位:mm)

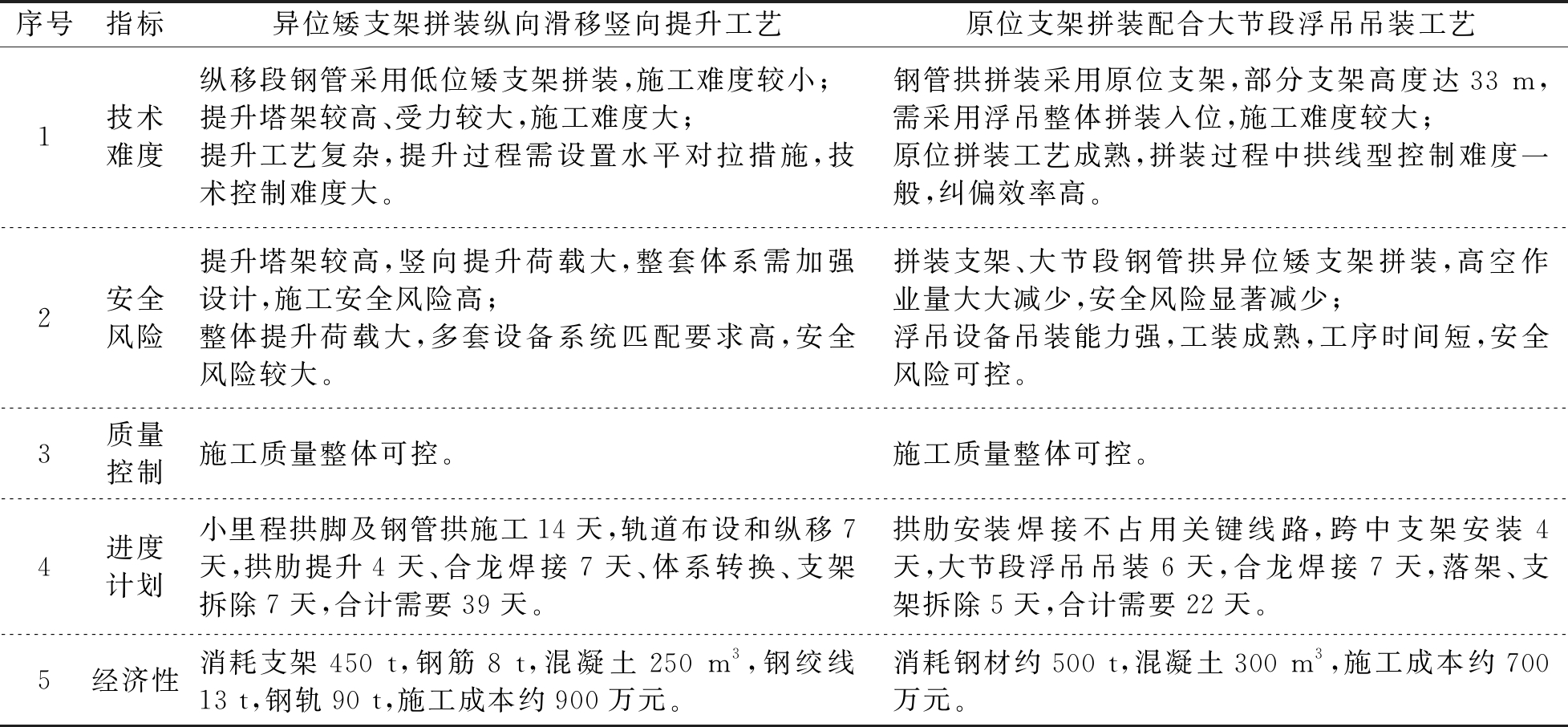

从施工难度、质量、安全、经济性和工期控制五方面对异位矮支架拼装纵向滑移竖向提升和原位支架拼装配合大节段浮吊吊装两种施工工艺对比分析,各因素对比结果如表2所示。经比选,后者施工效率高,工期短,施工资源投入少,措施费相对较低,施工质量和安全风险均可控,故盐通铁路跨通榆河桥(110+228+110)m连续梁-拱桥钢管拱采用原位支架拼装配合大节段浮吊吊装工艺,安全顺利完工,保证了工期和质量。

表2 方案综合对比

大跨度连续梁-拱桥主体工程施工周期长,多为工期关键控制点,主梁一般采用挂篮法施工,工期较长,拱部施工工艺繁琐,研究一种安全风险小、可操作性强、施工速度快的钢管拱快速施工工艺,对于推进工程施工进度,保证工期意义重大。盐通铁路跨通榆河桥(110+228+110)m连续梁-拱桥的主梁采用大节段浇筑和悬臂浇筑相结合,钢管拱采用原位支架拼装配合大节段浮吊吊装施工,其工艺简单,体系转换少、施工费用可控,较常规施工工艺节省约30%工期,大节段浮吊吊装施工缩短了钢管拱高位拼装危险源存续期,安全、质量、进度均得到有效保证,为同类工程施工提供参考借鉴。

[1] 陈宝春, 韦建刚, 周 俊,等. 我国钢管混凝土拱桥应用现状与展望[J]. 土木工程学报, 2017, 50(6): 50-61.

[2] 刘 鹏, 周 捷. 某连续梁桥顶推法拆除施工过程仿真研究[J]. 公路与汽运, 2020(3): 124-128.

[3] 吴云香, 王龙伟. 悬臂浇筑大跨度预应力混凝土连续梁桥施工控制的研究[J]. 四川水泥, 2020(5): 20.

[4] 潘 念, 李承君. 连续梁钢管拱异位拼装整体顶推分析与施工[J]. 铁道建筑, 2011(5): 25-27.