发展大型客机项目,是党中央站在历史和全局的高度,审时度势、高瞻远瞩做出的重大战略决策,是《国家中长期科学和技术发展规划纲要(2006-2020年)》确定的16项重大科技专项之一。大型客机材料研制是大型飞机重大专项的重要组成部分。通过开展大型客机材料研制,按照民用飞机适航要求建立民机材料研制和应用程序,逐步形成民机材料的研制及应用体系,走出一条国产材料应用于民机的道路,对大型客机关键材料立足国内、面向国际、实现自主保障并带动国内材料产业发展及升级换代具有重要意义。

材料对商用飞机取得市场成功极其重要。首先,先进材料的应用是航空技术发展和进步的最重要推动力之一。成本方面,材料是飞机制造的物质基础,一定程度上决定了飞机机体结构的制造成本。供应链方面,材料是商用飞机“供应链保障”上的一个重要环节。中国商飞公司作为中国大型客机的主制造商,肩负着“应用”和“引领”的两大责任。

“一代飞机、一代材料”。民用飞机的材料发展经历了五次跨时代的发展。由于工业水平有限,以莱特兄弟为代表的第一代飞机采用木制的梁条、翼肋、机翼包裹帆布,利用钢索固定维持机身的刚度,例如第一次世界大战的绝大部分飞机。随着工业发展及结构设计方法认知,结构设计仅以材料静强度试验为准则,第二代飞机采用铝合金、钢材等作为主结构。为了减轻机体重量并提升飞机性能,第三代飞机机体结构除了铝合金、钢材等材料外,新增了钛合金;而第四代飞机机体主结构采用了轻质铝合金、钛合金作为主承力材料,非主承力结构上选取少量的复合材料;第五代飞机采用了更为先进的复合材料、钛合金及部分铝合金。

随着飞机材料要求越来越高,机身主结构材料向安全可靠、轻量化、强韧化、经济环保方向发展,同时材料的更新换代也驱动了航空飞行器在飞行速度、可靠性、低成本、高效率和设计空间最大化等方面的转型升级,是航空业发展和进步的基础。

商用飞机发展目标围绕“更安全、更经济、更舒适、更环保”开展设计,提出了“减重、减阻、减排”的目标设计。对材料而言,也提出了“轻量化、高可靠、长寿命、高效能、绿色环保”,飞机材料需要满足以下五个方面原则。

性能优先原则:满足材料规范要求和飞机设计要求。

先进性原则:材料更轻、更强、耐久性好。

成熟性原则:材料生产厂商需要具有民机使用经验,能够生产工艺固化并规模化生产,提供性能稳定、采购来源稳定的产品。

经济性原则:满足材料成本低、供货周期灵活。

环保性原则:满足环保要求,采用水性材料、不含重金属等绿色可回收要求。

综合考虑各方面需求,大飞机的材料也要满足适航当局、飞机设计制造商、航空公司等三方面的要求:

适航当局(FAA/EASA/CAAC)作为飞机监督管理方,核心是安全。客机必须满足适航认证才能投入商业运营。首先,要满足CCAR 25.603条款:(a)材料的选用建立在经验或试验的基础上;(b)材料要符合经批准的标准;(c)考虑服役中预期的环境条件,如温度和湿度的影响。用于民用飞机的材料均要开展适航符合性验证。

飞机设计和制造商(OEM):首先,飞机选材需满足竞争性要求;其次,材料选择和生产制造技术要满足设计准则和设计方法开发,满足降低飞机研制成本要求。

航空公司作为客户,是飞机的使用者,也是承担飞机研发的隐形决策者。飞机在前期设计的材料选择、新型技术应用、制造工艺的选择等方面,必须要满足客户对飞机性能和经济性的要求,满足民用航空公司运行成本最低和收益最大化。

中国商飞公司通过13年的努力,开展了材料自主研制工作的发展历程,已经形成了运营、验证、设计同步走战略模式。目前,中国商飞已经基本建立起“在理解自己产品需求的基础上科学评价材料可用性”的技术能力。已经基本具有工程设计中材料选用权、材料及供应商的合格鉴定权、采购过程中的选择权。

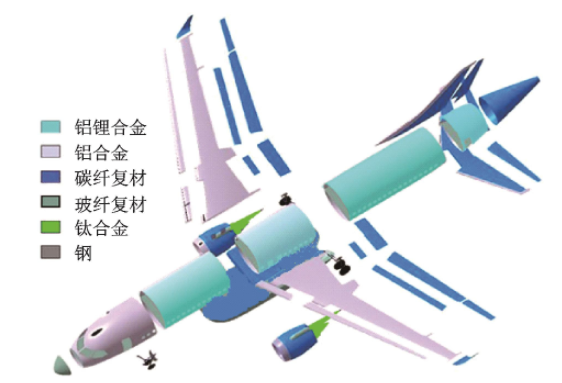

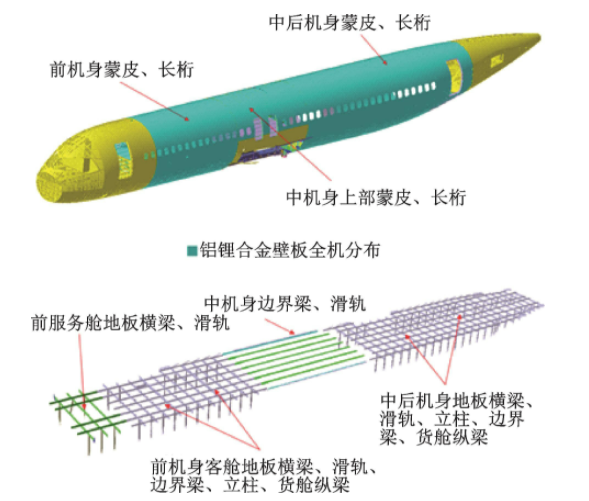

面向全球化、市场化和创新型的材料技术选用和开发,针对在研的ARJ21和C919两款飞机,飞机材料共计选用金属材料100余种、非金属材料200余种、标准件数千规格。同时,选材中体现了成熟性和先进性的结合,以C919大型客机为例,在中央翼、机翼、机身等主承力部段上使用了经ARJ21飞机成功验证的铝合金等成熟材料,在尾翼、后机身和襟缝翼上使用了复合材料,特别是在尾翼盒段和后机身前段上使用了国外先进的第三代中模高强碳纤维复合材料,在机身蒙皮和长桁结构中使用了第三代铝锂合金,具体如图1所示。

图1 全机材料使用示意图

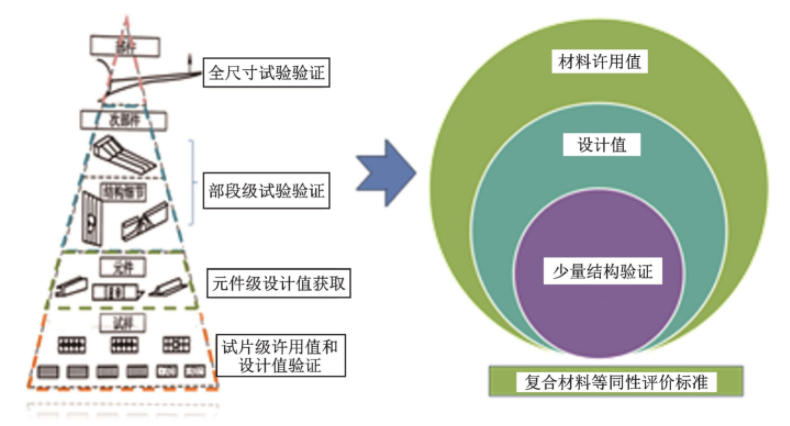

经过商飞十余年探索,材料在民用飞机上装机应用的科学评价体系最主要体现在过程控制体系和等同性评价体系上。

过程控制体系,适用于材料研制(生产阶段),目的是为了提高产品的稳定性。稳定性控制的关键在于科学确定工艺窗口范围以及每个控制点上的“人、机、料、法、环、测”的到位。目标在于实现材料标准件产品的“可预测”、“可控制”、“可重复”和“可追溯”。

等同性评价体系,适用于应用研究阶段。核心是建立科学的评价标准,就是要确保材料供应商生产的产品能始终如一地满足材料规范要求,同时确保材料性能分布的合理性。因为许用值不是材料性能的测量值,它是一种统计值,用于衡量材料达到某一性能的概率水平,并以此作为结构设计依据。

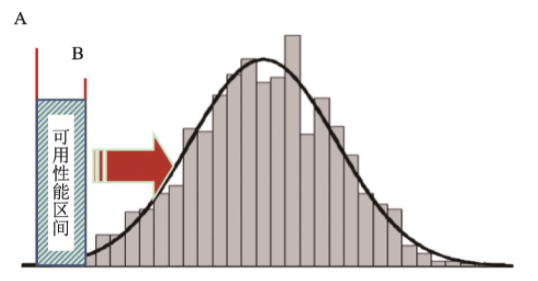

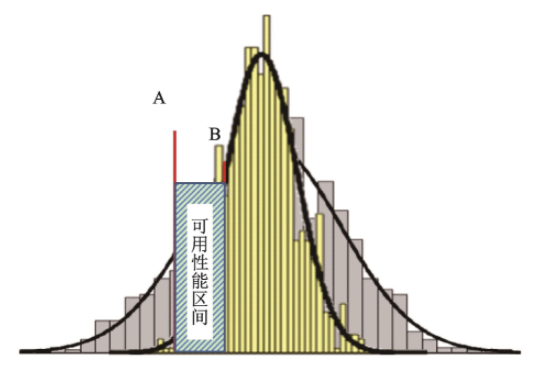

如图2所示,A值为运用统计方法分析某一供应商数据得出的指标,表示该产品性能有99%概率高于A值。B值为运用统计方法分析某一供应商数据得出的指标,表示该产品性能有90%概率高于B值。如果在不影响整体性能水平的情况下,采取适当措施消除导致异常波动的因素,数据分布将变化,如图3所示。

图2 典型的数据分布

图3 材料消除导致异常波动的数据分布图

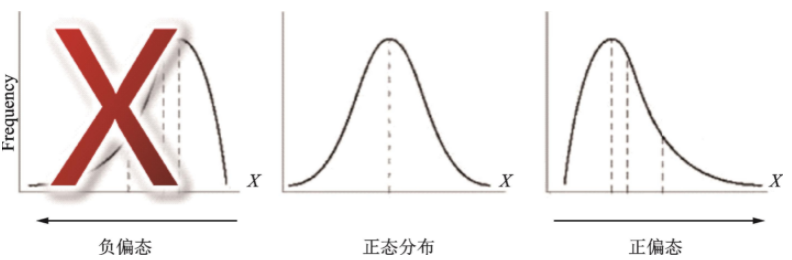

然而,因原材料供应商工业化控制能力和水平的不足,偏态分布是常见的形态,但不希望出现“负偏态分布”(如图4所示),这种形态将显著拉低材料的许用值。

图4 材料实际呈现的偏态分布

实施过程控制、提高产品稳定性,可显著提高许用值。如图5所示为复合材料评价标准,采用该体系后,评价内容减少,评价层级降低。

图5 复合材料评价标准

科学的评价体系,尤其是过程控制方法已被国内行业广泛接受。部分企业的过程控制体系建设取得重大进展。包括西南铝(7050铝合金)、宝钢(300M钢)、中航复材(T300复合材料)等。

以300M钢为例,2011年起,由中国商飞牵投、利勃海尔(LLI)以及产品供应商等共同组成的团队对于宝钢300M原材料开展了2次质量及现场审核、典型批次验证试验,完成了以下工作:1)建立商飞产品规范;2)开展7次PCD和现场审核;3)完成9炉27批次产品基准值统计与计算;4)对关键特性(KC:key characters)稳定性开展评估,最终验证该规范的符合性。

2011年至2015年,中商飞组织团队开展对工厂的质量及现场二方审核,开展了二重活塞杆锻件7轮产品试制和主起外筒锻件4轮试制,完成主起活塞杆和外筒锻件首件合格鉴定。最终C919飞机的前、主起落架首件(如图6所示)在完成装配、试验、检验后,于2018年9月19日,首件由中航起与利勃海尔合资公司(简称“利勃海尔中航起”)交付中国商飞公司,顺利打通了C919飞机起落架的装配试验生产线,标志着C919大飞机主起落架关键锻件已实现国内供应保障。

图6 中航起与利勃海尔合资公司制造的起落架

先进航空材料的发展在于提升结构效率,而轻量化结构是提升效率最有效的方式,需重点关注的材料包括结构效率提升的改性金属材料、基于增材制造的先进材料和先进性复合材料等。

改性金属材料,如铝锂合金,如图7所示。其主要应用于C919的前机身、中后机身、中机身等部件,如蒙皮、长桁、地板梁、座椅滑轨、边界梁、客舱地板支撑立柱、货舱中央纵向支撑梁等零件,占全机机体结构材料用量的7.66%,铝锂合金共减重约150 kg,减重比例占7.4%。

图7 C919铝锂合金使用情况

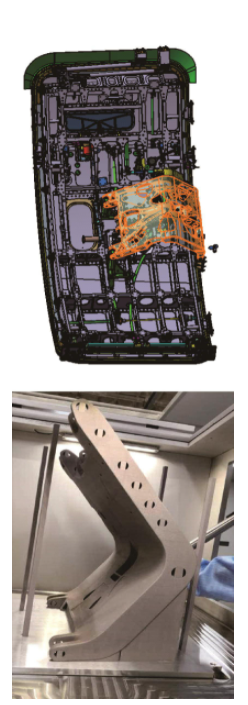

纳米陶瓷铝合金,例如增材制造用粉末,具有比传统铝合金更高强度、高模量性能。作为型材,如图8所示,预计可应用在地板支撑梁、边界梁和座椅滑轨等支撑结构,承受静载荷。

图8 C919飞机登机门/服务面铰链臂

复合材料技术包括以下几个方面的突破:一是纤维性能的提升,如从T800到T1100,模量提升、强度提升;二是制造工艺的提升,以提升制造效率和降低制造成本为目标的工业能力提升,以及自动铺丝、自动铺带、热隔膜等先进技术的应用;三是逐步扩大热塑性材料的应用;四是逐步探索非热压罐成型技术在主结构上的应用。

我国航空材料研制多、工程应用少,多国标准并存且不兼容,也没有形成相互联系与协调配套适合国内需求的材料、工艺体系。在“人、机、料、法、环、测”存在着诸多问题。

1)企业的管理理念和模式不能满足过程控制要求,表现在:a)关注产品性能,忽视生产过程控制;b)忽视重要原材料的控制,如碳纤维等;c)质量意识薄弱,甚少使用先进的质量控制工具;d)严肃性不够,经常出现现场操作和文件要求“两张皮”现象。

2)材料、标准件等产品不能满足民用飞机的稳定性和可靠性要求。

3)研制和验证周期长,难以满足型号进度要求,产品竞争力不足,相较于配套的成熟企业,生产成本偏高。

民机材料企业研发新材料一开始就要把“工业化”和“市场化”的思想带到研发过程中,要深刻认识到自身的过程控制能力、生产管理能力、技术攻关能力、设备能力与满足航空材料适航审定要求的现实差距,建立以工艺技术、量产技术、质量技术(过程控制)、设备技术、测量与表征技术等为代表的核心技术体系,与大飞机研发共同提高。因为在产品质量稳定性的提高过程中,哪怕一点点的提高也需要巨大的努力和坚持,需要坚持顶层策划、全员观念改变、软硬件方面的高额投入以及长期的坚持和制度准备。

通过大飞机对先进材料的需求牵引和产业带动,预计在不远的将来,一定可以显著提升国产先进材料的性能、生产装备和工业化水平的国际竞争力。

Commercial aircraft program promotes advanced material development